- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Por que a pressão do sistema é normal, mas o impulso do cilindro é insuficiente?

Introdução

Durante a operação dosistema hidráulico, os operadores geralmente encontram um problema confuso: o medidor de pressão mostra que a pressão do sistema é normal, mas ocilindro hidráuliconão consegue produzir impulso suficiente. Esta falha não afeta apenas a eficiência da produção, mas também pode ocultar perigos ocultos maiores do equipamento. Este artigo analisará a causa deste fenômeno do ponto de vista profissional e fornecerá uma solução sistemática.

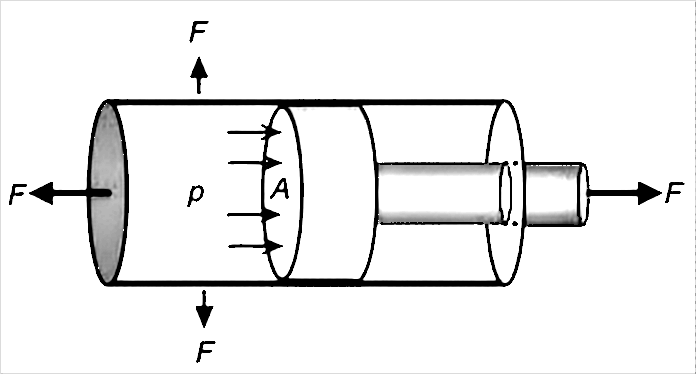

1. Análise do mecanismo de falha A pressão normal do sistema hidráulico indica apenas que a pressão de saída da fonte de energia atingiu o valor nominal, mas o impulso de saída do cilindro depende dos dois fatores principais:

Impulso = pressão × área de trabalho efetiva

Portanto, a pressão normal do sistema não pode garantir que o cilindro gerará impulso de saída suficiente.

2. Análise das principais causas

(1) Vazamento interno do sistema hidráulico

l Vazamento interno do cilindro:

O desgaste ou dano do selo do pistão fará com que a câmara de alta pressão vaze para a câmara de baixa pressão, reduzindo a pressão de trabalho efetiva. Arranhões ou desgaste na parede interna do cilindro que excede a faixa permitida também causará vazamento interno. Além disso, a depuração excessiva entre o pistão e o cilindro também causará problemas de vazamento. Além dos arranhões do cilindro, a flexibilidade da haste do pistão também pode causar desgaste excêntrico do pistão, acelerando os danos causados por vedação e vazamento interno.

l vazamento interno do grupo de válvulas:

O desgaste do núcleo da válvula de reversão faz com que o vazamento interno exceda o valor permitido. A trava hidráulica ou a vedação da válvula de equilíbrio não é apertada, o que fará com que a função de retenção de pressão falhe. O valor da configuração da válvula de alívio da sobrecarga é muito baixo ou a falha de vedação também pode causar perda de pressão.

(2) resistência mecânica anormal

O desvio da coaxialidade de instalação do cilindro excede a faixa permitida, o que aumentará a resistência ao movimento. O aperto excessivo do trilho-guia ou do controle deslizante e a lubrificação deficiente aumentarão o coeficiente de atrito. A interferência mecânica ou o travamento do atuador também consumirão o empuxo efetivo.

(3) Erro de medição de pressão

A seleção inadequada do ponto de detecção de pressão não pode realmente refletir a pressão de trabalho. A configuração incorreta da válvula reguladora da pressão remota ou da válvula redutora de pressão fará com que a pressão de trabalho real seja menor que o valor exibido. O medidor de pressão insuficiente ou danificado também causará erro de leitura.

(4) Falha do sistema de vedação

A seleção inadequada de focas e incompatibilidade com o meio de trabalho ou as condições de trabalho reduzirá a vida útil do serviço. A instalação incorreta de vedações ou danos iniciais levará à falha precoce. A contaminação por óleo que excede o NAS Nível 9 acelerará o desgaste do selo.

(5) Contrapressão excessiva do óleo de retorno

Um filtro de óleo de retorno entupido aumentará a resistência ao óleo de retorno. Diâmetro da linha de óleo de retorno insuficiente ou muitos cotovelos produzirão um efeito de estrangulamento. A capacidade de fluxo insuficiente da válvula de reversão também causará aumento da pressão de volta.

3. Processo sistemático de solução de problemas (1) Verificação de pressão

Instale um manômetro calibrado diretamente na entrada de óleo do cilindro para medir a pressão real de trabalho. Compare a diferença entre a pressão do sistema e a pressão de trabalho. Em circunstâncias normais, a diferença não deve exceder 0,5 MPa.

(2) Detecção de vazamento

Execute um teste de retenção de pressão: mova o cilindro para o final do curso, mantenha a pressão nominal por 5 minutos e registre a queda de pressão. A queda de pressão normal do sistema não deve exceder 10% do valor nominal.

(3) Inspeção mecânica

Use um instrumento de alinhamento a laser para verificar a coaxialidade da instalação do cilindro. O desvio deve ser controlado dentro de 0,05 mm/m. Teste manualmente a resistência do movimento do atuador. A resistência anormal geralmente indica um problema mecânico.

(4) Detecção de vedação

Desmonte e verifique a integridade do selo e meça se o tamanho da ranhura de vedação atende ao padrão. Use um detector de tamanho de partícula para analisar a contaminação do óleo para garantir que ele atenda ao padrão NAS Nível 9 ou acima.

(5) Detecção de óleo de retorno

Instale um medidor de pressão na linha de óleo de retorno para medir o valor da pressão traseira, que normalmente deve ser menor que 0,3MPa. Verifique a indicação diferencial da pressão do filtro e substitua o elemento de filtro bloqueado no tempo.

Resumo

A falha da "pressão normal do sistema, mas o impulso insuficiente do cilindro" é essencialmente um problema na transmissão efetiva de pressão ou conversão eficiente de impulso. O processo de solução de problemas é como um detetive resolvendo um caso, e é necessário seguir uma cadeia lógica científica:

(1) O primeiro princípio: dados de confiança, não intuição. Ao medir diretamente a pressão na porta do cilindro, a pressão de trabalho real é obtida. Este é o único padrão -ouro para distinguir "pressão insuficiente" da "falha da conversão de impulso".

(2) Ideia central: de simples a complexo, de fora para dentro. Priorize os problemas de resistência e instalação mecânicos externos e, em seguida, conduza a detecção de vazamentos internos do sistema hidráulico complexo, que pode atingir o dobro do resultado com metade do esforço.

(3) Método da chave: verificação de pressão e teste de pressão. Essas duas etapas são os meios mais diretos e eficazes de diagnosticar falhas hidráulicas, identificando com precisão se a falha está dentro do bloco de válvula, cilindro ou atuador.

Em resumo, para este tipo de falha, siga o processo de solução de problemas em três etapas: "Verificar a pressão real → Verificar a resistência mecânica → Testar vazamentos no sistema." Este diagnóstico sistemático não só garante a rápida retomada da produção, mas também elimina fundamentalmente os riscos do equipamento, garantindo uma operação estável e eficiente do sistema hidráulico.